Der Agro-Industriekonzern Siat hat seine Palmölmühle Presco PLC bei Benin, Nigeria, modernisiert. Die Produktivität, Qualität und Zuverlässigkeit beim Einsatz von Kippsterilisatoren wurde deutlich gesteigert, das ist der neueste Fortschritt bei der Frischobststerilisation. Das Projekt führt auch zu einer deutlichen Verringerung der Abwasserproduktion und der Treibhausgasemissionen.

Modernisierung der Palmölmühle

Siat ist eine in Belgien ansässige Unternehmensgruppe, die sich auf die Errichtung und Verwaltung von Plantagen in den Tropen sowie verwandten verarbeitenden und nachgelagerten Industrien spezialisiert hat. Der Schwerpunkt liegt auf der Produktion von Palmöl und Kautschuk, während auch die Viehzucht an Bedeutung gewinnt. Siat ist in Nigeria, Ghana, Gabun, Elfenbeinküste und Kambodscha tätig und dehnt ihre Aktivitäten derzeit auf die USA und China aus. Während Umwelt- und Sozialverantwortung Kernelemente der Gruppenstrategie sind, ist Siat stets auf der Suche nach Möglichkeiten, die Produktion zum Nutzen der Mitarbeiter, Aktionäre, Geschäftspartner, Verbraucher und der weltweiten Wirtschaft, in der sie tätig ist, zu verbessern.

Die kritischste Phase

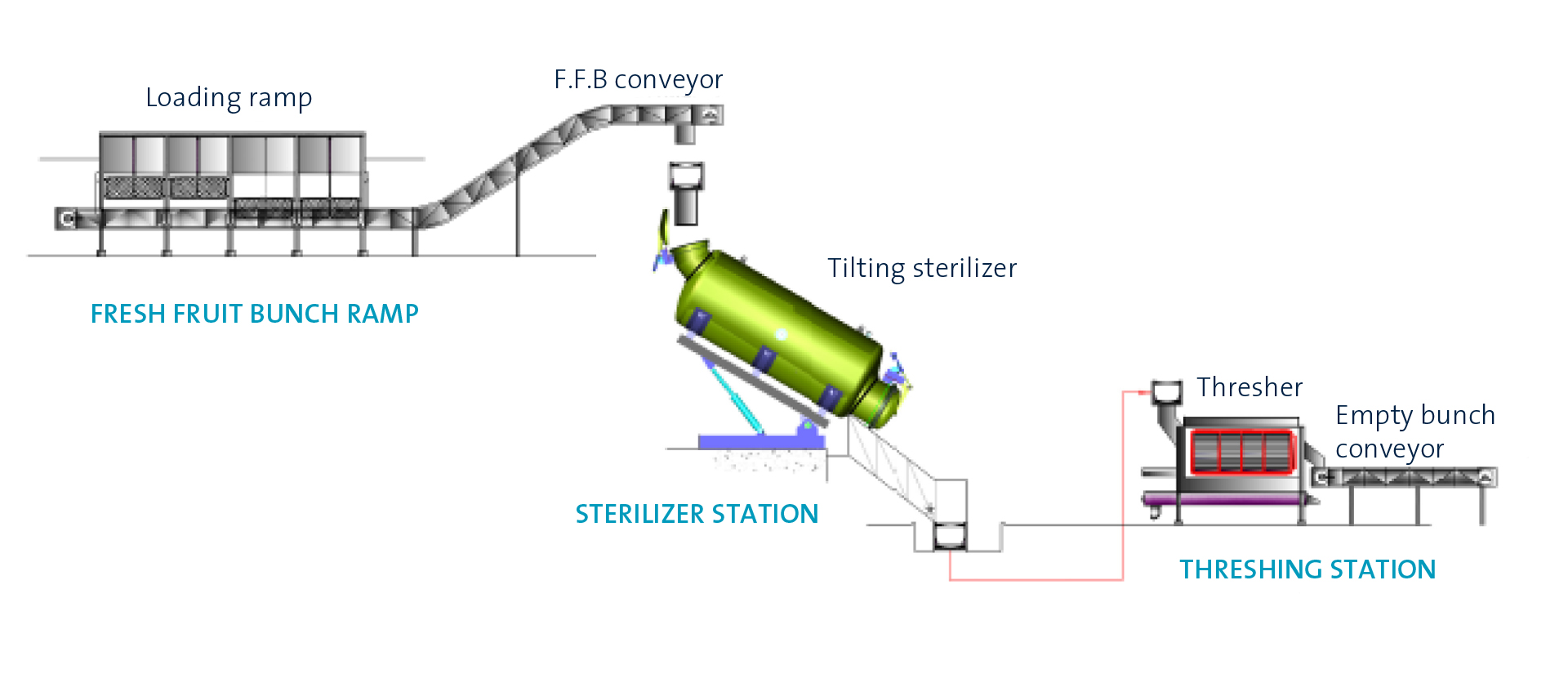

Ein kürzliches Projekt betraf die Installation einer Bank von Kippsterilisatoren in der Palmölmühle Presco PLC in Nigeria. Der Projektmanager und Maschinenbauingenieur Anthony Cornelius erklärt, warum dieses Projekt so wichtig war: „Die Sterilisation der Früchte ist die erste und kritischste Phase des Palmölverarbeitungszyklus. Die Sterilisation erfolgt durch Kochen der ankommenden frischen Fruchtbündel bei einer Temperatur von 134 °C in einer feuchten Umgebung mit einem Druck von 3 bar. Dies muss sehr kontrolliert erfolgen, da eine unsachgemäße Sterilisation die Effizienz der nachfolgenden Stufen des Dreschens, Verdauens und Reinigens erheblich beeinträchtigt.”

Die Sterilisation der Früchte ist die erste und kritischste Phase des Palmölverarbeitungszyklus

Unwirksamkeit der traditionellen Sterilisation

Traditionell wurde die Sterilisation in einer riesigen Sterilisationsanlage mit einer Reihe von 2,5 Tonnen schweren Käfigen mit frischen Fruchtbündeln durchgeführt. Dieses System war jedoch ziemlich unwirksam. Cornelius erklärt: „Der Platzbedarf innerhalb der Käfige war im Vergleich zu z. B. einem zylindrisch geformten Raum suboptimal, was zu einem übermäßigen Dampfverbrauch führte. Darüber hinaus wurden Bobcats benötigt, um die Käfige in den Sterilisator zu schieben, Ankerwinden, um sie anschließend herauszuziehen, außerdem waren weitere Vorgänge mit Hebezeugen notwendig. Das war ein mühsamer und energieintensiver Prozess.”

Das Beste aus beiden Welten

Die Nachteile horizontaler Sterilisationssysteme veranlassten die Industrie, vertikale zylinderförmige Sterilisatoren zu entwickeln, die oben über Förderbänder befüllt werden. Dies erhöhte die Effizienz und ermöglichte erhebliche Einsparungen an Dampf für jede Tonne Obst. Das zusätzliche Gewicht eines vertikal angeordneten Systems führt jedoch dazu, dass das Öl in den untersten Bündeln ausgepresst wird, was zu einem Ölverlust und damit zu einer verminderten Produktivität führt. „Daher wurde die Kippsterilisation entwickelt,” erklärt Cornelius. „Dabei handelt es sich um einen intelligenten Kompromiss zwischen horizontaler und vertikaler Sterilisation. Der Sterilisierbehälter wird zur Befüllung in eine nahezu senkrechte Position angehoben, zur Sterilisation in eine waagerechte Position abgesenkt und anschließend wieder angehoben, um die Bündel in den Drescher zu entleeren.”

Ein Kippsterilisator ist ein Behälter, der zum Befüllen in eine nahezu senkrechte Position angehoben, zur Sterilisation in eine waagerechte Position abgesenkt und zum Entleeren wieder angehoben wird.

Die Vorteile sind bereits sichtbar

Vier Kippsterilisatoren wurden bei Presco PLC installiert, wodurch der Prozessablauf modifiziert und gestrafft wurde. Dies erforderte den Bau eines Stahlüberbaus (siehe „Hohe Erwartungen erfüllt”) zur Aufnahme der Sterilisatoren und der dazugehörigen Ausrüstung, darunter zwei Eingangs- und drei Ausgangsförderer, eine Rutsche mit Autoloadern, eine Kondensatgrube mit Schornstein und ein elektrisches Steuerpult sowie ein Hydraulikaggregat. Das Projekt wurde zwischen Juni und Dezember 2015 durchgeführt und pünktlich zum Start der Hochsaison in Nigeria abgeschlossen. Die Vorteile sind bereits sichtbar: „Wir haben einen höheren Durchsatz, deutlich reduzierte Verluste, eine spürbare Senkung des Kraftstoffverbrauchs und der Wartungskosten, eine geringere Abwasserproduktion, weniger Treibhausgasemissionen sowie eine bessere Kontrolle über den gesamten Prozess.”

Hohe Erwartungen erfüllt

TCS wurde von Siat mit dem Bau des Stahlüberbaus im Presco PLC-Werk beauftragt. „Wir hatten hohe Erwartungen an diese Arbeit, weil wir mehr brauchten als nur einen Stahlkonstrukteur,” erklärt Anthony Cornelius. „Wir brauchten ein Unternehmen mit umfangreichem Ingenieurswissen, weil wir wussten, dass unser früher Entwurf nicht wirklich ausgereift war. TCS überprüfte unsere ersten Zeichnungen und schlug eine Reihe von Verbesserungen vor, insbesondere bei der mobilen Serviceplattform. Darüber hinaus lieferten sie eine einwandfreie Struktur, die unsere Leute vor Ort innerhalb von zwei Wochen errichten konnten.”

Ähnliche Projekte wurden in den letzten Jahren für Siat in Nigeria und Ghana ausgeführt. Ein Projekt in Ghana war der Bau einer Stahlkonstruktion um einen neuen Dampfkessel in der GOPDC-Anlage. Koen Van Boxstael, Einkaufsleiter bei Siat, erklärt im Einzelnen: „Wir baten mehrere Firmen um ein Ausschreibungsangebot für dieses Projekt. TCS war eine von ihnen, und sie hat uns bereits in der Vorverkaufsphase wirklich überrascht. Sie evaluierte unser Design und schlug eine Alternative vor, die unserem Zweck besser gerecht wird und gleichzeitig den europäischen Normen wie EC3 und EN1090 entspricht. Wir wissen das sehr zu schätzen.”

Spezifikationen

Projekte in Nigeria:

- Bau eines 386 m² großen Gebäudes mit 11,3 m Firsthöhe aus 25.078 kg Baustahl und 9.759 kg Bühnen und Geländern.

- Bau eines 660 m² großen Gebäudes mit 21 m Firsthöhe aus 47.140 kg Baustahl und 29.928 kg Bühnen und Geländern.

- Bau von 185 m² Bühnen aus insgesamt 28.496 kg Stahl.

Projekt in Ghana:

- Bau eines 351 m² großen Gebäudes mit 20,2 m Firsthöhe aus 53.605 kg Baustahl.