Modernisation de l’usine d’huile de palme

Siat est un groupe belge de sociétés spécialisées dans l’implantation et la gestion de plantations dans les tropiques, ainsi que dans les industries de traitement et en aval. L’activité principale est la production d’huile de palme et de caoutchouc, mais l’élevage gagne également en importance. Le groupe Siat est actif au Nigeria, au Ghana, au Gabon, en Côte d’Ivoire et au Cambodge, et il étend actuellement ses activités aux États-Unis et en Chine. La responsabilité environnementale et sociale étant au cœur de la stratégie du groupe, Siat cherche en permanence des moyens d’améliorer la production dans l’intérêt du personnel, des actionnaires, des partenaires commerciaux, des consommateurs et des économies mondiales dans lesquelles il opère.

L’étape la plus critique

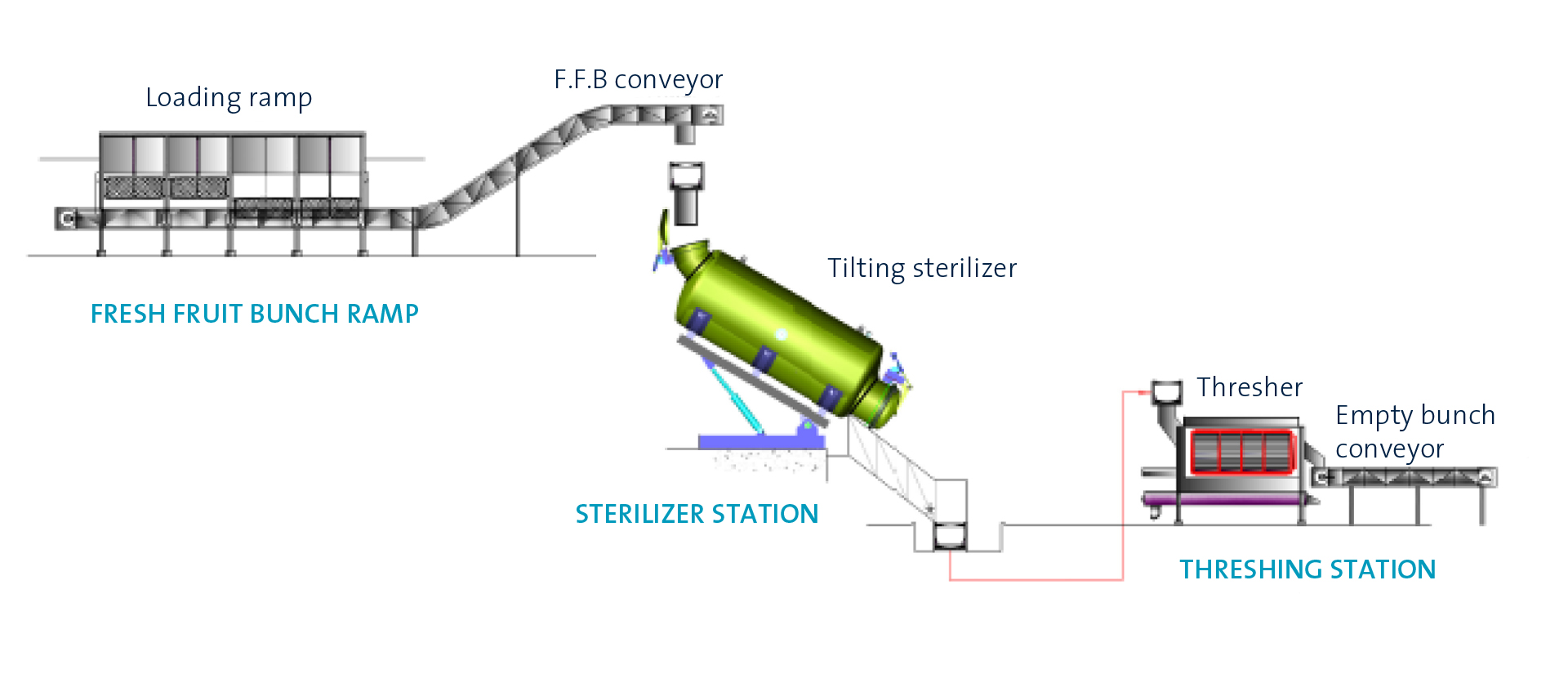

Un projet récent impliquait l’installation d’un banc de stérilisateurs basculants au sein de l’usine d’huile de palme Presco LPC, au Nigeria. Le chef de projet et ingénieur technique Anthony Cornelius explique pourquoi ce projet revêtait autant d’importance : « La stérilisation des fruits est la première étape, la plus cruciale, du cycle de traitement de l’huile de palme. La stérilisation est effectuée en cuisant les grappes de fruits frais entrantes à une température de 134 °C dans un environnement humide à une pression de 3 bars. Ce processus doit être contrôlé de manière stricte, étant donné qu’une stérilisation incorrecte compromet gravement l’efficacité des étapes suivantes de battage, de dégradation et de purification. »

La stérilisation des fruits est la première étape, la plus critique, du cycle de traitement de l’huile de palme

Inefficacité de la stérilisation traditionnelle

Traditionnellement, la stérilisation est réalisée dans une installation de stérilisation géante, accueillant une série de cages de 2,5 tonnes remplies de grappes de fruits frais. Cependant, ce système se révélait relativement inefficace. Cornelius explique : « L’utilisation de l’espace à l’intérieur des cages était sous-optimal par rapport, entre autres, à un espace cylindrique, ce qui résultait en une consommation de vapeur excessive. De plus, des bobcats étaient nécessaires pour pousser les cages dans le stérilisateur, des cabestans devaient ensuite être utilisés dans certains cas pour les retirer, et des manipulations supplémentaires devaient avoir lieu à l’aide d’un équipement de levage. Il s’agissait d’un processus laborieux et énergivore. »

Le meilleur des deux mondes

Les inconvénients des systèmes de stérilisation horizontaux ont conduit l’industrie à développer des stérilisateurs cylindriques verticaux, qui sont remplis jusqu’en haut à l’aide de convoyeurs. Cela a permis d’améliorer l’efficacité et de réaliser des économies de vapeur considérables pour chaque tonne de fruits. Cependant, le poids supplémentaire d’un système disposé verticalement entraîne une pression de l’huile dans les grappes inférieures, causant une perte d’huile et une baisse de la productivité. « C’est la raison pour laquelle la stérilisation à basculement a été développée, » explique Cornelius. « Il s’agit en fait d’un compromis astucieux entre une stérilisation horizontale et verticale. La cuve de stérilisation est soulevée en position quasi-verticale pour le remplissage, abaissée en position horizontale pour la stérilisation, puis soulevée à nouveau pour déverser les grappes dans le batteur. »

Un stérilisateur basculant est une cuve qui est soulevée en position quasi-verticale pour le remplissage, abaissée en position horizontale pour la stérilisation, puis soulevée à nouveau pour le déchargement.

Des avantages déjà visibles

Quatre stérilisateurs basculants ont été installés au sein de Presco PLC, résultant en une modification et une rationalisation du flux de processus. Ce projet a nécessité la construction d’une superstructure en acier (voir « Grandes attentes comblées ») pour accueillir les stérilisateurs et l’équipement connexe, y compris deux convoyeurs d’entrée et trois convoyeurs de sortie, une goulotte avec des chargeurs automatiques, un puits de condensat avec une cheminée, ainsi qu’un panneau de commande électrique et un groupe hydraulique. Le projet a été réalisé entre juin et décembre 2015, et achevé juste à temps pour le début de la haute saison au Nigeria. Les avantages sont déjà visibles : « Nous avons augmenté le rendement, fortement réduit les pertes ainsi que la consommation de carburant et les frais de maintenance, nous avons diminué la production d’effluents et les émissions de gaz à effet de serre, tout en améliorant le contrôle de l’ensemble du processus. »

Grandes attentes comblées

TCS a été sollicitée par Siat pour la construction de la superstructure en acier au sein de l’usine Presco PLC. « Nous avions de grandes attentes pour ce projet parce que nous avions besoin de plus que d’un simple fabricant d’acier, » déclare Anthony Cornelius. « Nous avions besoin d’une société possédant une vaste expertise en ingénierie parce que nous savions que notre avant-projet n’était pas suffisamment élaboré. TCS a réexaminé nos schémas initiaux et a proposé un certain nombre d’améliorations, en particulier au niveau de la plateforme de service mobile. De plus, ils ont réalisé une structure parfaite que notre main-d’œuvre locale est parvenue à ériger en deux semaines. »

Des projets similaires ont été réalisés pour Siat ces dernières années au Nigeria et au Ghana. Un projet au Ghana consistait en la construction d’une structure en acier autour d’une nouvelle chaudière à vapeur au sein de l’usine GOPDC. Koen Van Boxstael, Senior Purchaser, chez Siat, précise : « Nous avons demandé à plusieurs sociétés de remettre une offre pour ce projet. TCS était l’une d’entre elles et ils nous ont déjà réellement surpris lors de la phase presales. Ils avaient évalué notre conception et proposaient une alternative mieux adaptée à la réalisation de notre objectif, tout en respectant les normes européennes, comme EC3 et EN1090, ce que nous avons vraiment apprécié. »

Spécifications

Projets au Nigeria :

- Construction d’un bâtiment de 386 m², avec une hauteur faîtière de 11,3 m, composé de 25 078 kg d’acier structurel et de 9 759 kg de plateformes et de garde-corps.

- Construction d’un bâtiment de 660 m² avec une hauteur faîtière de 21 m, composé de 47 140 kg d’acier structurel et de 29 928 kg de plateformes et de garde-corps.

- Construction de 185 m² de plateformes, pour un poids total de 28 496 kg d’acier.

Project au Ghana :

- Construction d’un bâtiment de 351 m² avec une hauteur de faîtage de 20,2 m, composé de 53 605 kg d’acier structurel.