Gunther Van Hal van YTONG-cellenbetonblokkenfabrikant Xella verbleekte toen hij een barst van 1 cm zag in de hoofdligger van een bedrijfskritische kraan. Hij moest de productie onmiddellijk stilleggen. Gelukkig voerde het team van TCS Lifecycle Services een spoedinterventie uit zodat de activiteiten daags nadien konden hervat worden.

Daags nadien weer operationeel

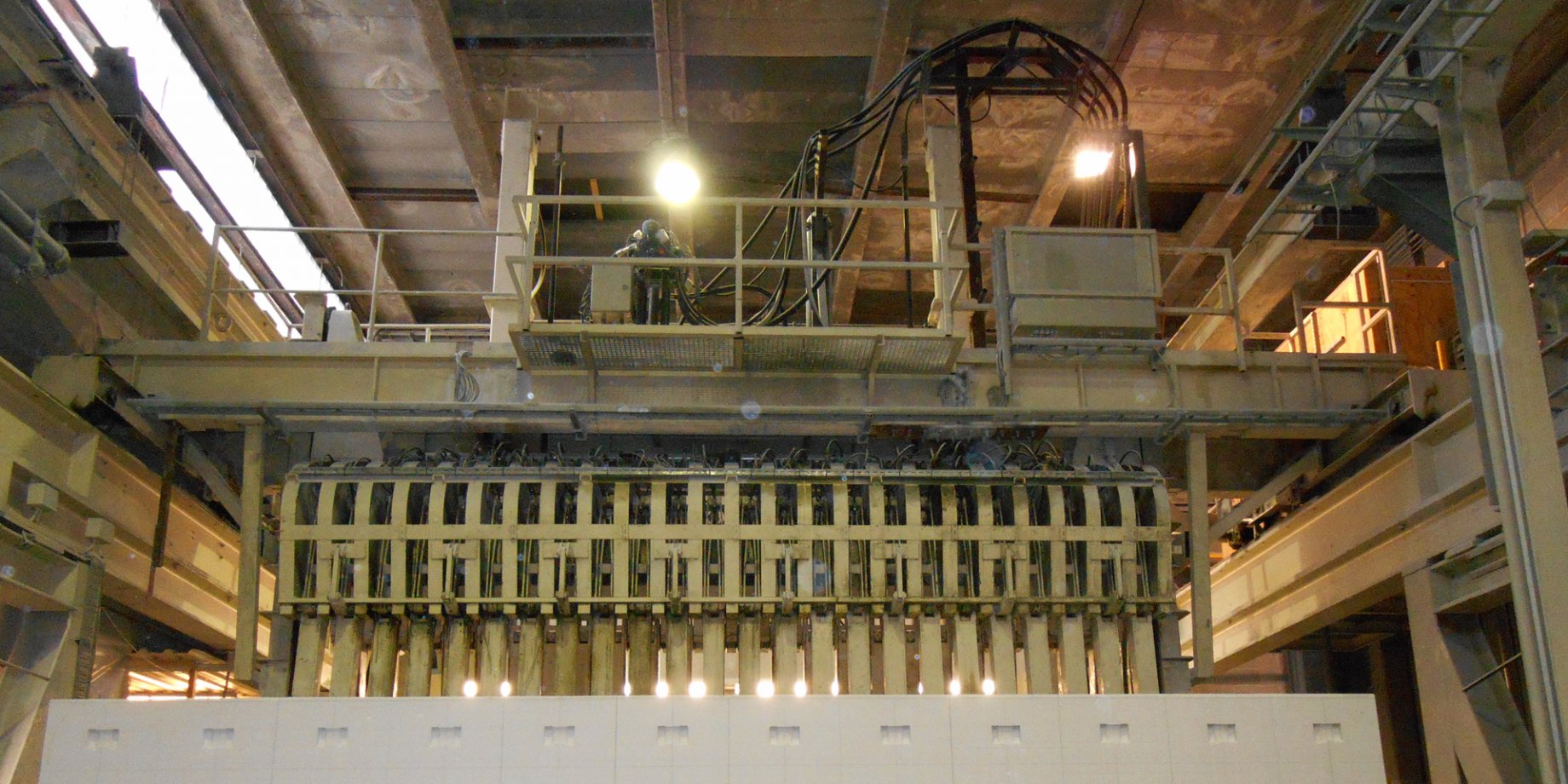

De kraan spelt een cruciale rol in het sterk geautomatiseerde proces voor de productie van YTONG-blokken (zie ook ‘Xella, de geautomatiseerde fabriek’). Tijdens het proces wordt een gigantische cake van cellenbeton gegoten, die nadien een uur moet rijzen bij ongeveer 60°c en vervolgens gebakken wordt in een hogedrukstoomoven bij ongeveer 190°C. De cake wordt voorgesneden voor het bakproces, maar de gebakken blokken kleven nog aan elkaar en moeten dan voorzichtig losgemaakt worden. Dat gebeurt met een kraan met speciale grijpers die geprogrammeerd is om blokrijen lichtjes op te tillen en te kantelen zodat ze loskomen.

Schrik om het hart

Vorig jaar gebeurde er iets verontrustends met die kraan. “Plots keerden de grijpers niet meer naar hun juiste positie terug,” verduidelijkt Maintenance Manager Gunther Van Hal. “Dat bleek het gevolg van ernstige schade aan de hoofdligger, die in het midden een scheur van 1 cm vertoonde, vermoedelijk door vermoeiing. De schrik sloeg me om het hart. Ik moest de productie meteen stilleggen en een spoedinterventie aanvragen.”

Dat sterk staaltje bewijst hun multidisciplinaire sterkte en hun groot engagement

Een maatwerkoplossing binnen een dag

Van Hal vreesde voor een langdurige productiestilstand, maar gelukkig kon TCS hem snel helpen. “Dezelfde dag kwam hun projectleider ter plaatse om de kraan te inspecteren,” zegt hij. “Hij begreep snel wat het probleem was en contacteerde zijn engineering backoffice om te overleggen en een slimme oplossing te bedenken. Ze stelden voor om de kraan te repareren met behulp van een op maat gemaakte versterkingsplaat. Na mijn goedkeuring heeft hun ingenieur onmiddellijk het ontwerp en de berekening gemaakt en de uitvoeringsdetails laten uittekenen. De plaat werd diezelfde nacht gefabriceerd in het atelier en daags nadien hier geïnstalleerd.”

Voor de installatie moest de kraanligger zorgvuldig opgetild en juist gepositioneerd worden. De plaat werd erop gebout en de kraan werd getest en goedgekeurd rond 18 uur. Van Hal: “Dat was een sterk staaltje, een mooi bewijs van de multidisciplinaire sterkte van TCS en van hun groot engagement.”

Xella, de geautomatiseerde fabriek

Het Belgische bedrijf Xella is het meest bekend voor zijn constructiematerialen YTONG (cellenbeton) en SILKA (kalksteenblokken). Beide producten worden gemaakt op de site van Xella in Zwijndrecht, bij Antwerpen. Het volledige productieproces is sterk geautomatiseerd. “Wij geloven sterk in automatisatie,” zegt Gunther Van Hal. “We zijn een massaproductiebedrijf dat hoge kwaliteit levert. Dat vereist een perfecte controle en een grote efficiëntie in elke productiestap. Daarom proberen we manuele interventies zoveel mogelijk te elimineren door de meeste manipulaties door robots laten uitvoeren. Meer zelfs: we ontwikkelen de meeste van die automatiseringen zelf omdat we willen dat onze technici exact weten hoe het systeem werkt. Zo kunnen we snel reageren als er zich al eens een probleem voordoet.”