Gunther Van Hal du fabricant de blocs de béton cellulaire YTONG Xella a pâli en voyant la fissure d’un cm apparue soudainement dans la poutre principale de l’une de ses grues critiques. Il a été forcé d’arrêter immédiatement la production. Heureusement, une intervention d’urgence par l’équipe TCS Lifecycle Services lui a permis de reprendre les activités le lendemain même.

Reprises des activités le lendemain

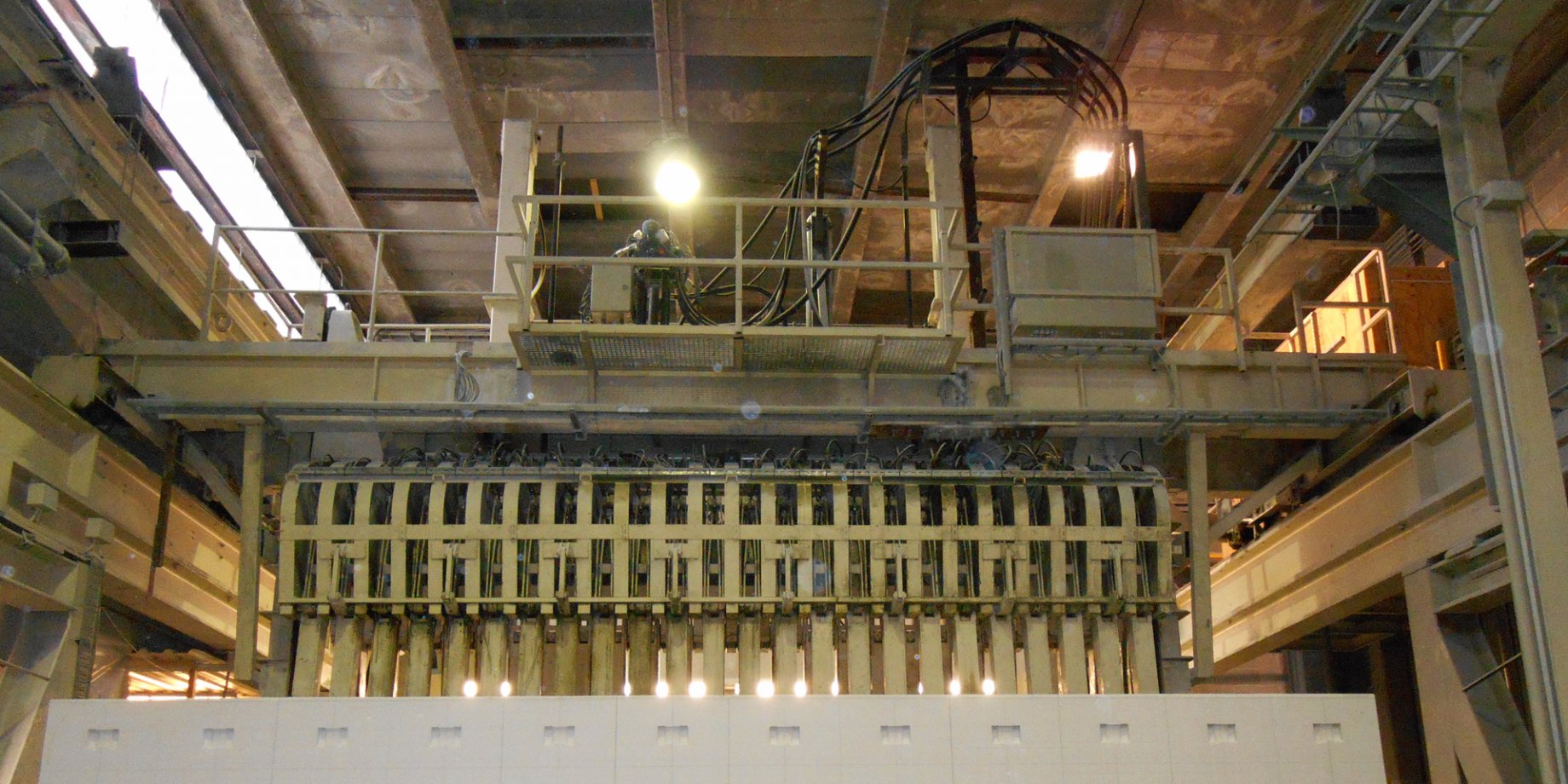

La grue joue un rôle essentiel dans le processus de production hautement automatisé des blocs YTONG (voir aussi « Xella, l’usine automatisée »). Le processus implique de couler un « gâteau » de béton cellulaire géant, de le faire reposer pendant une heure à une température d’environ 60 °C, puis de le cuire dans un four vapeur haute pression à environ 190 °C. Bien que le gâteau soit prédécoupé juste avant le processus de cuisson, les blocs cuits sont toujours collés les uns aux autres et doivent être séparés avec soin. Il faut pour cela utiliser une grue équipée de grappins spéciaux qui est programmée pour soulever légèrement et faire tourner les rangées de blocs en vue de les libérer.

Un véritable choc

L’année dernière, un problème plutôt alarmant est survenu avec cette grue. « Soudain, les grappins ne se positionnaient plus correctement, » explique le Responsable de la Maintenance Gunther Van Hal. « Il est apparu que ce problème était dû à un dommage grave au niveau de la poutre principale, qui présentait une fissure d’1 cm en son centre, probablement due à l’usure. Cela m’a causé un véritable choc. J’ai été forcé d’arrêt directement la production et de solliciter une intervention en urgence. »

La performance remarquable a démontré la force de leur expertise pluridisciplinaire, ainsi que leur grand engagement

Une solution personnalisée en une journée

Van Hal craignait un arrêt de production relativement long mais, heureusement, TCS a pu nous aider rapidement. « Le jour même, leur chef de projet est venu sur le site pour inspecter la grue, » explique-t-il. « Il a rapidement identifié le problème et a contacté son back-office ingénierie pour en discuter et trouver une façon intelligente de réparer la grue. Ils ont alors proposé de réparer la fissure en utilisant une plaque de renforcement sur mesure. Après avoir obtenu mon accord, leur ingénieur a immédiatement conçu et calculé la plaque, et préparé les plans. La plaque a été fabriquée dans leur atelier cette même nuit et ils sont revenus pour l’installer le lendemain. »

L’installation impliquait de soulever et de repositionner soigneusement la flèche de la grue, ainsi que d’y boulonner la plaque. La grue a été testée et jugée apte à reprendre du service vers 18h. Van Hal : « Je pense que cela constitue une performance remarquable, démontrant la force de l’expertise pluridisciplinaire de TCS, ainsi que leur grand engagement. »

Xella l’usine automatisée

La société belge Xella est réputée pour ses produits de construction YTONG (béton cellulaire) et SILKA (blocs silico-calcaires). Les deux produits sont fabriqués dans l’usine Xella à Zwijndrecht, près d’Anvers, suivant un procédé hautement automatisé du début à la fin. « Nous croyons fermement en l’automatisation, » déclare Gunther Van Hal. « Nous sommes une usine de production en masse de qualité, qui nécessite un contrôle parfait et une efficacité irréprochable à chaque étape de notre processus de production. Pour cette raison, nous essayons d’éliminer autant que possible les interventions manuelles, en installant des robots pour exécuter la plupart des manipulations. De plus, nous développons la majeure partie de l’automatisation nous-mêmes parce que nous voulons que nos techniciens connaissent parfaitement le fonctionnement du système. Cela signifie que nous sommes à même de réagir rapidement à chaque fois qu’un problème se produit. »

Inspiré par cette histoire?