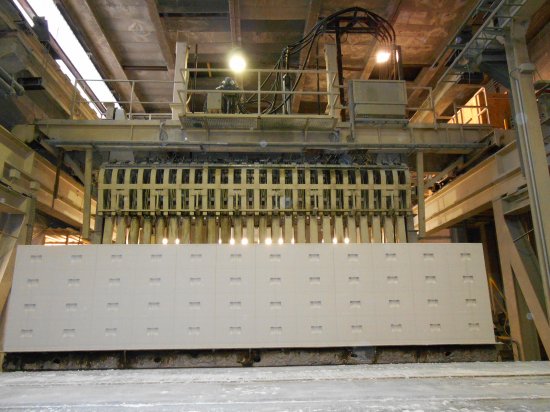

In der Abfallaufbereitungsanlage (siehe „Mechanisch-biologische Trennung“) werden kommunale Feststoffabfälle von zwei Brückenkranen mit Abfallgreifern befördert. Die Krane wurden 2004 installiert und mit einem Schleppkabelsystem für die Stromversorgung ausgestattet. Angesichts der Hubreichweite der Krane von 116 Metern musste dieses System recht sperrig ausfallen. „Leider tauchten bereits nach wenigen Jahren die ersten Probleme mit dem System auf“, sagt Geert Van den Broeck. „Die Schleppkabel und Wagen wurden in den schwierigen Betriebsbedingungen immer wieder beschädigt, insbesondere wegen der hohen Geschwindigkeit von 2,5 m/s und der häufigen und abrupten Beschleunigungs- und Bremsvorgänge. Dadurch kam es sehr oft zu Rissen in den Kabeln und Wagen, die mit hoher Geschwindigkeit aufeinanderprallten. Deswegen mussten wir Ersatzkabel und -wagen installieren, was zu ungeplanten Stillstandszeiten führte.“

Schluss mit der Ungewissheit

Darauffolgende Projekte zur Verbesserung der Situation schafften nicht wirklich Abhilfe. „Ich erinnere mich daran, dass wir 2010 das komplette System ausgetauscht haben, wobei wir alternative Bauteile und ein verbessertes, detailliertes Konzept verwendeten“, erklärt Van den Broeck. „2012 tauchte das Problem jedoch erneut auf und gefährdete zunehmend unseren Betrieb. Man darf ja nicht vergessen, dass die Abfallaufbereitung immer streng mit dem Abfallstrom Schritt halten muss, sonst stehen wir in den Schlagzeilen! Letztlich entschieden wir uns dazu, eine Angebotsanfrage an Kranlieferanten zu senden, um der Ungewissheit ein Ende zu bereiten.“